東莞市望輝機械有限公司

http://www.beritaseni.com/

電 話:13923413250

郵 ?箱:xwh@xwhcnc.com

地 ?址:東莞市大朗鎮犀牛陂村雅瑤街(瓦窯街)35號

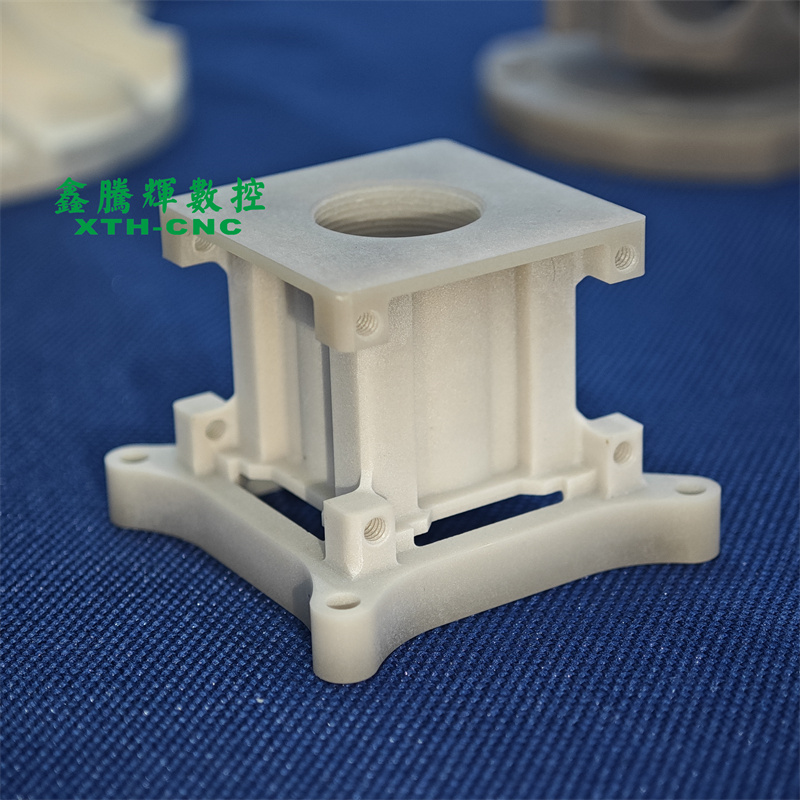

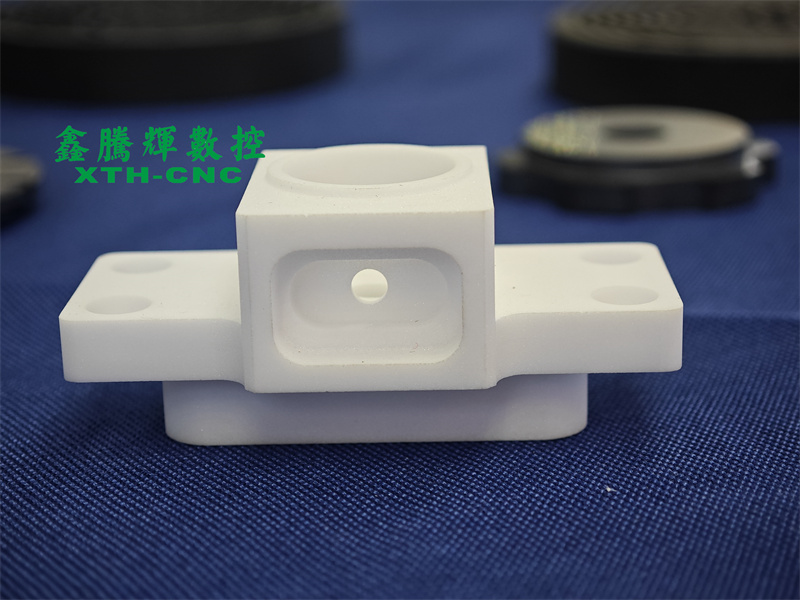

在陶瓷制造全流程中,干式與濕式加工并非通用選項,而是精準匹配“生胚粗加工”與“燒結后精加工”的專屬方案。兩者因加工對象的材料特性差異,在工藝邏輯、設備配置與防塵冷卻設計上存在本質區別。作為陶瓷加工設備領域的標桿企業,鑫騰輝數控陶瓷雕銑機基于數千臺設備的應用實踐,結合官方技術參數,為行業解析兩類加工方式的核心差異。如需定制適配生產流程的設備方案,可聯系鑫騰輝數控孟經理:13699899025。

一、加工對象:材料特性決定工藝路徑

陶瓷生胚與燒結后陶瓷的物理特性堪稱“天差地別”,這直接造就了干濕加工的分工邊界。陶瓷生胚是陶瓷粉末經成型未燒結的初胚狀態,具有強度低(抗壓強度通常<5MPa)、質地疏松、易切削的特點,但加工時易產生大量輕質粉塵。燒結后陶瓷經高溫固化,莫氏硬度可達8-10級,強度提升至數百MPa,卻伴隨高脆性、加工產熱劇烈的問題,且對精度要求遠超生胚階段。

這種差異決定了加工方式的適配性:干式加工憑借無冷卻液干擾、粉塵可控的優勢,成為陶瓷生胚加工的唯一選擇;濕式加工則通過冷卻液的“冷卻-潤滑-排屑”三重作用,解決燒結后高硬陶瓷的加工難題。鑫騰輝數控的設備研發完全遵循這一邏輯,形成“生胚干式專用、燒結體濕式精準”的產品矩陣。

二、核心差異:從防塵到冷卻的全維度解析

(一)加工原理與設備配置

干式加工以“粉塵控制”為核心設計目標。鑫騰輝數控XTH-TC650干式雕銑機針對生胚加工場景,采用全密閉分區結構,將加工區與電器組件徹底隔離,配合Y軸不銹鋼防護板與風琴式防護罩的雙層防護設計,從源頭阻斷粉塵侵入。設備搭載的脈沖布袋除塵系統,通過53000m3/h的超大處理風量,可實現99.8%的除塵效率,將車間粉塵濃度控制在30mg/Nm3以下,既保護設備精度又符合環保標準。其HSK-E32高速主軸可達36000rpm,配合硬質合金刀具,能以60m/min的快移速度高效完成生胚造型,且油脂式潤滑系統可避免潤滑油污染生胚表面。

濕式加工聚焦“高精度與熱控制”。針對燒結后陶瓷加工時的高溫與高硬碎屑,鑫騰輝濕式雕銑機配備“內冷主軸+外噴管路”的雙循環冷卻系統,將20±1℃的恒溫冷卻液精準輸送至加工界面,瞬間帶走切削熱量,避免陶瓷因熱應力產生裂紋。冷卻液同時兼具排屑功能,可即時沖走微米級碎屑,配合10μm精度的過濾系統,確保加工面潔凈度達標。設備電氣系統采用防水密封設計,接線端子與電機均做防潮處理,有效規避冷卻液帶來的短路風險。

(二)防塵與冷卻的設計側重

干式加工的防塵核心是“源頭收集+全域防護”。生胚加工產生的粉塵粒徑小、流動性強,若進入導軌或主軸將直接影響設備精度。鑫騰輝干式設備采用“負壓吸塵+濾袋過濾”的二級處理方案:加工區內置吸塵口形成局部負壓,將粉塵即時吸入收集箱,再經拒水防油濾袋過濾后排放,收集的粉塵還可回收再利用,提升原料利用率。設備導軌采用伸縮式防護罩,絲杠配備防塵套,所有運動部件均做密封處理,從結構上杜絕粉塵侵蝕。

濕式加工的冷卻核心是“精準控溫+高效排屑”,防塵則依托冷卻液的自然沉降作用。在燒結后碳化硅陶瓷加工中,鑫騰輝濕式設備通過流量傳感器實時調節冷卻液噴射量,將加工區溫度嚴格控制在50℃以內,避免陶瓷熱變形影響精度。冷卻液裹挾碎屑進入回液槽后,經沉淀、過濾、除油的三級處理,可循環使用,既減少廢液排放又降低成本。這種方式無需復雜的除塵裝置,卻能通過液體介質實現粉塵的零飛揚。

(三)精度與效率的性能差異

兩類加工方式的性能指標因需求不同而各有側重。干式加工針對生胚的“粗成型”需求,鑫騰輝設備加工精度可達±0.01mm,表面粗糙度Ra0.8μm,完全滿足生胚燒結前的尺寸要求,且單件加工時間比傳統設備縮短50%以上。其優勢在于效率與成本控制,無需冷卻液采購及處理費用,單臺設備年運維成本可降低1.5萬元以上。

濕式加工聚焦燒結后的“高精度精加工”,鑫騰輝濕式雕銑機的重復定位精度達±1μm,加工精度可穩定在±2μm以內,能將氧化鋯陶瓷表面粗糙度控制在Ra0.1μm以下,適配精密陶瓷軸承、半導體基板等高端產品需求。冷卻液的潤滑作用還能延長金剛石刀具壽命30%以上,在氮化硅陶瓷加工中,刀具連續使用壽命可達80小時,大幅降低耗材成本。

三、場景適配:全生產鏈的分工協作

干式與濕式加工在陶瓷生產流程中形成“前后銜接”的協作關系,共同支撐從生胚到成品的全鏈路制造。

牙科義齒生產是典型的“干式+濕式”組合場景:小型加工廠先采用鑫騰輝干式雕銑機加工氧化鋯生胚,其無冷卻液殘留的優勢可避免生胚吸潮,將燒結廢品率從12%降至3%;燒結成型后,再通過濕式精雕機進行咬合面精加工,確保Ra0.1μm的表面光潔度與±5μm的尺寸精度。

電子陶瓷領域同樣遵循這一邏輯:企業先用干式設備快速加工氧化鋁生胚基板,完成微孔陣列的粗加工;燒結固化后,采用鑫騰輝濕式雕銑機進行精密修磨,通過恒溫冷卻系統控制基板平整度在IT6級以內,保障芯片封裝的可靠性。

汽車陶瓷部件生產則體現“分階段適配”特點:新能源汽車陶瓷剎車盤的生胚造型采用干式加工提升效率,燒結后的密封面精加工則依賴濕式設備,最終實現制動距離縮短5%的性能提升。

四、鑫騰輝解決方案:全流程設備支撐

鑫騰輝數控針對陶瓷生產全流程,提供“干式生胚加工+濕式精修”的全套設備方案。干式設備側重粉塵控制與加工效率,通過模塊化除塵系統與高速主軸設計,適配多規格生胚批量生產;濕式設備聚焦精度與熱控制,憑借恒溫冷卻、精密驅動系統,滿足高端陶瓷精加工需求。兩類設備可共享數控系統平臺,實現加工參數的無縫銜接,大幅提升生產連貫性。

選擇適配的加工設備,需精準匹配材料階段、精度要求與環保標準。鑫騰輝數控孟經理擁有10年陶瓷加工方案規劃經驗,可根據企業產能規模、產品類型提供免費技術評估,聯系電話:13699899025。從設備選型到生產線布局,全程助力企業實現“高效生胚成型+精密成品加工”的生產目標。

|

鑫騰輝客服

|